如何快速改善機床利用率

日期:2017-10-30

如何將時間最大化

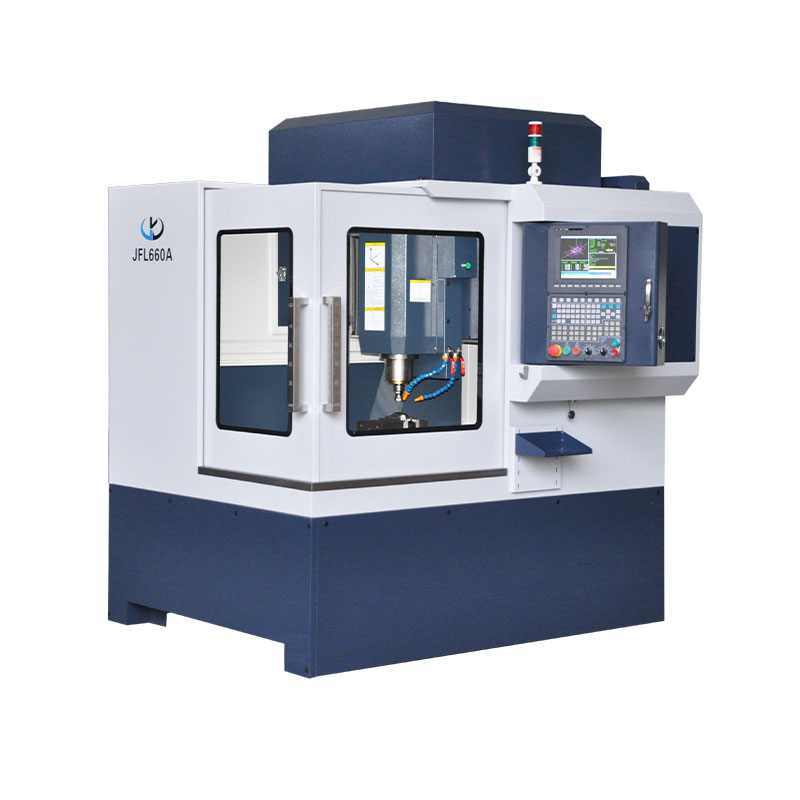

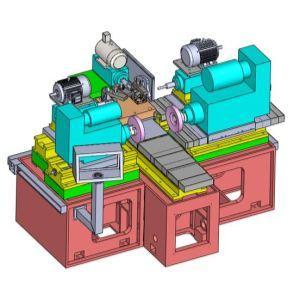

要想機床的切割金屬的時間最大化,就要必須要合理、充分的利用好機床,即使機床一天24小時都在不停地加工,但是機床難免會磨損或者是編程、設(shè)置等等都會阻礙機床的充分切割時間的最大化。要想大大減少這些不必要的加工時間,加工廠的技術(shù)人員采用了包含離線編程和機床模塊的設(shè)計方向,就比如刀具庫和自主刀具轉(zhuǎn)換器大大縮短了機床自主更換刀具的時間,從而通過改變編程速度、加快設(shè)置方法和簡化更換刀具的時間,大大的推進了加加工效率。

如何高效利用時間

那么在實現(xiàn)了最大化切割金屬可用時間之后,加工商面臨著又一個嚴峻的問題,在高效的利用這些有效時間的同時又如何大大的降低生產(chǎn)成本呢?這主要的在于切削刃在加工工件時,必要要充分的利用好機床的功能。

如何快速改善機床利用率

了解機床的功能有哪些基本的局限性也很重要。加工成品的最終成效跟加工商所選用的工件材料有一定關(guān)系,材料的可加工性說明了機床可以使用的切削參數(shù)。就比如鈦合金的導(dǎo)熱性非常差,所以在加工這類材料的工件時,就必須用低轉(zhuǎn)速切割和進給速度不宜過大,這樣才能最大程度的減小熱量聚集,導(dǎo)致機床溫度過高。因為機床的功能在你購買機床的時候已經(jīng)的確定了,隨意更換機床顯然不是一個明智的選擇,加工廠家在評估加工成本時在考慮到這些因素。如果加工廠在生產(chǎn)過程中,采用了不可持續(xù)的切削工況,這樣會造成預(yù)計加工成本和實際加工成本大相徑庭。

在加工廠確定有加工的出氣切削參數(shù)的時候,必須要遵守一定國際一家工業(yè)通用的規(guī)則。必須選擇與加工工件適當(dāng)?shù)那邢魃疃燃拔锪线M給率,這樣做是為了造成機床刀具不必要的磨損,而且還盡可能低限制機床所產(chǎn)生的熱量,切削速度可依據(jù)實際加工情況而定,切削速度太快易加快機床刀具的磨損,如果切削速度太慢優(yōu)惠導(dǎo)致機床無法高效地加工。

通常快速地切削在盡可能短的時間內(nèi)完成工件的加工成型工作,但是大部分東西都是有利有弊的,這么做建工時間雖然是大大縮短了,但是也加快了機床切削刀具的磨損,這樣,刀具的成本就變成額外的必要的開銷。同時還需要轉(zhuǎn)位和更換刀具讓機床停下來的時間也要算上去,這無疑變相地加大了整體加工成本。事實上,我們來分析分析,到底是快速切割、加工成本高好呢還是慢速切割、生產(chǎn)成本低好呢。其實不必這么糾結(jié),穩(wěn)定的生產(chǎn)效率和加工的穩(wěn)定性,就介乎于這之間,不充分的切削參數(shù)成本是就低很多了,但是刀具就不能高效的進行生產(chǎn)了,造成了工廠生產(chǎn)率的下降。相反切削參數(shù)越高,雖然生產(chǎn)率上去了,但是刀具就會快速報廢,得不償失。

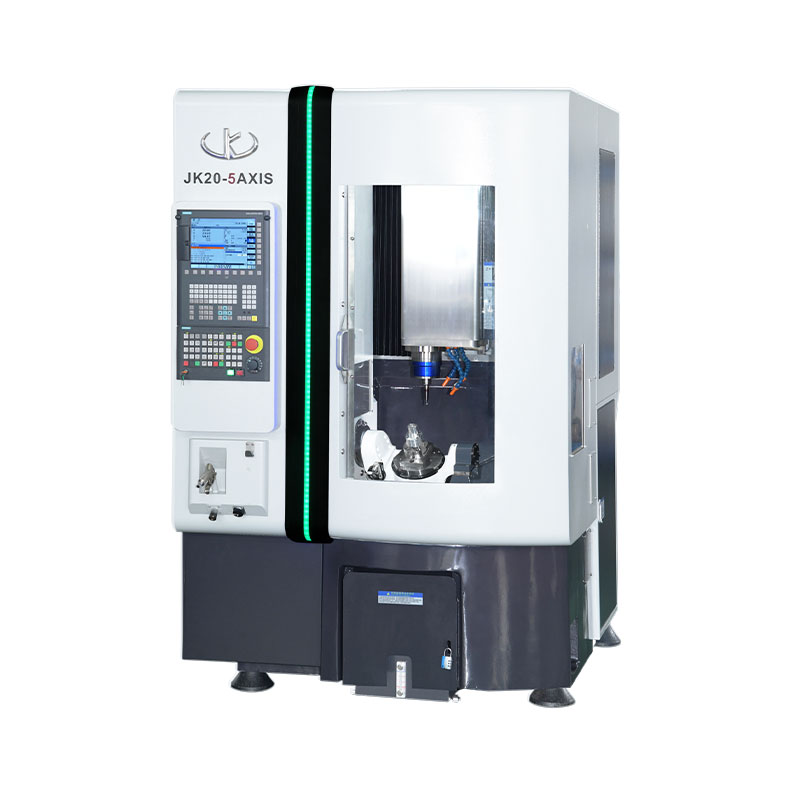

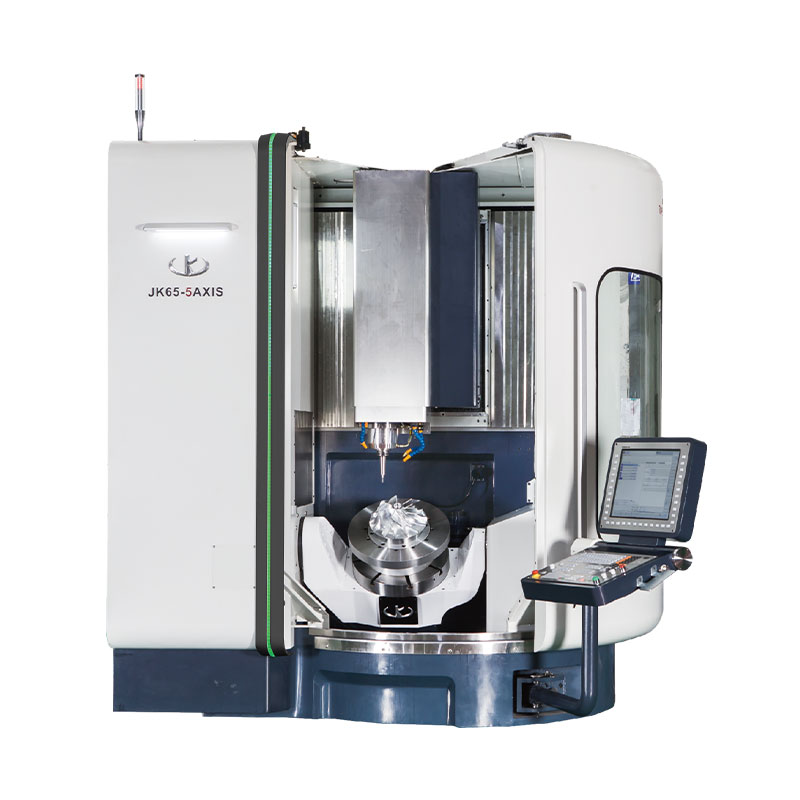

但是,不要以為印象切削工況僅僅是以為切削工具的選擇,還有一個重要的因素,就是機床的加工功能。不同產(chǎn)地、功率、扭矩、轉(zhuǎn)速的機床,其加工功能也是不一樣的。其中最主要的還是機床的功率。我們還需要注意的一點,千萬不要超出機床臨界的切削參數(shù),這會使機床超出它功能的承受能力,如果切削深度太高就會會產(chǎn)生機床結(jié)構(gòu)難以承受的剛度,會造成加大機床的噪音,降低了機床零部件的使用壽命,而且太高的物料進給率會在生產(chǎn)過程中產(chǎn)生大量的廢屑,會堵塞排屑管道。

要想在機床的限制功能內(nèi)最大程度的利用好機床,就要盡可能大的切削深度而同時又要滿足減少走刀次數(shù),從而可以減少機床的加工時間。切削深度一般是對刀具的壽命沒什么影響,但是切削速度就對刀具的影響對很大的影響咯。

當(dāng)工廠在進行加工時,發(fā)現(xiàn)機床的性能對整個加工過程的有著非常糟糕的影響,但是又不能說首先考慮的就是換機床,來企業(yè)經(jīng)濟效益來看,這并不是非常明智的選擇。我們首先考慮的是控制切削刀具的應(yīng)用參數(shù),來快速讓機床達到最佳生產(chǎn)性能。就像想工廠想投資新機床,也得慎重考慮,而不是草率的只是為了完成當(dāng)前的加工任務(wù),而沒有長遠的計劃。

在企業(yè)找到最大的程度利用好機床的切削金屬時間后,首先是先為加工工件尋找合適的材料、鍍層及切削刀具。然后就是在保證刀具正常切削的情況下選擇最小的切削速度。然后,物料進給率和切削深度也應(yīng)該相應(yīng)的提高,提高多少視具體加工情況而定。這個方法不但可以給機床提供可靠有效的加工,還可充分利用好機床的加工能力,實現(xiàn)在搞的加工價值。